Schreiben Sie uns eine E-Mail

So verlängern Sie die Lebensdauer von Schneidwerkzeugen: 5 praktische Tipps

Schneidwerkzeugesind bei der Bearbeitung unerlässlich und spielen eine entscheidende Rolle bei der Bestimmung der Produktionseffizienz und der Produktqualität. Insbesondere bei hochintensiven und hochpräzisen Bearbeitungsaufgaben sind jedoch Verschleiß und Schäden an Werkzeugen unvermeidlich. Die Verlängerung der Lebensdauer von Schneidwerkzeugen senkt nicht nur die Produktionskosten, sondern gewährleistet auch eine gleichbleibende Bearbeitungsqualität und Betriebseffizienz. Hier finden Sie fünf praktische und bewährte Tipps zur Maximierung der Lebensdauer von Schneidwerkzeugen, jeweils mit ausführlichen Erläuterungen.

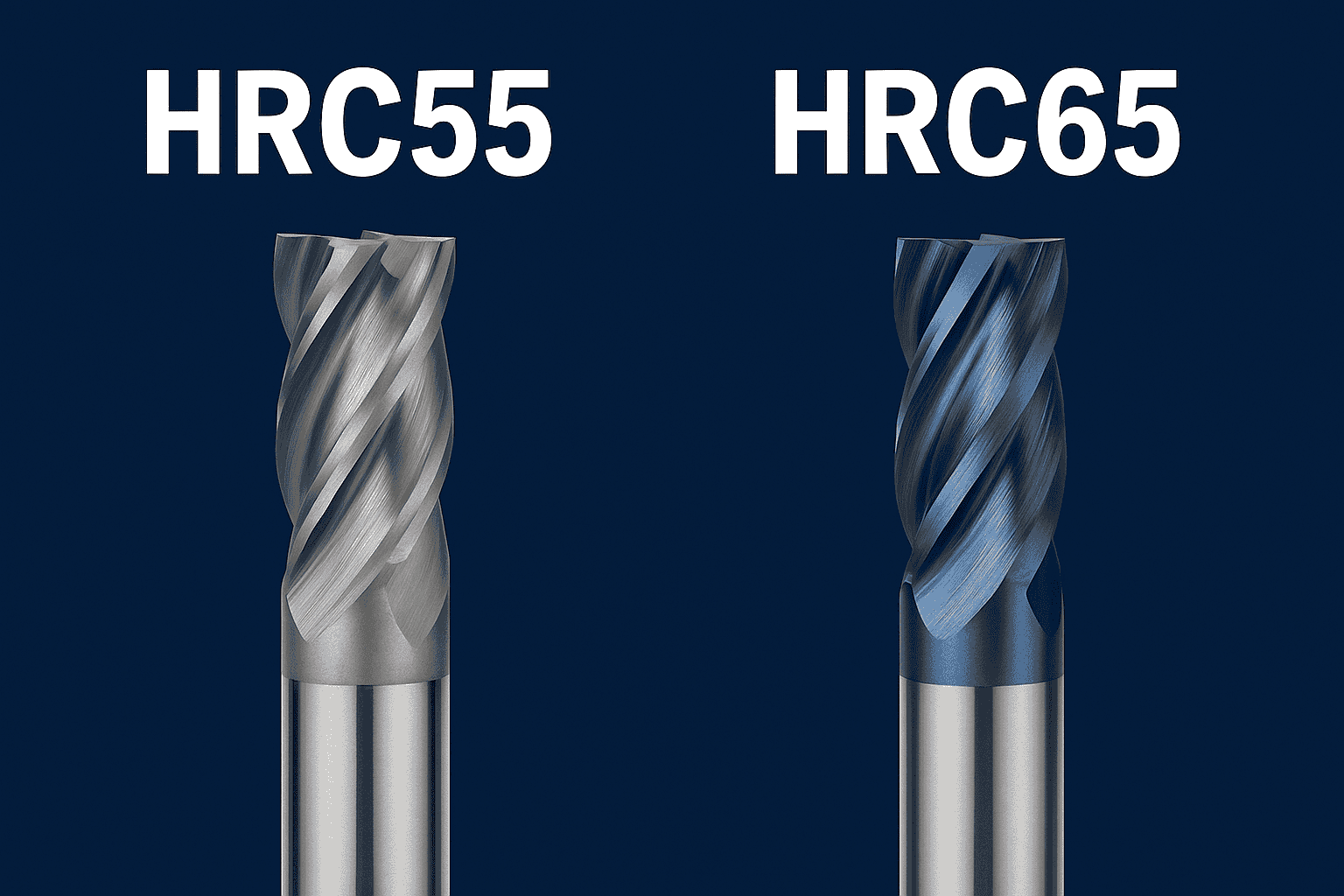

1. Wählen Sie das richtige Werkzeugmaterial und die richtige Beschichtung

Warum ist es wichtig

Das Material und die Beschichtung eines Schneidwerkzeugs beeinflussen direkt den Verschleißfestigkeit, den Wärmefestigkeit und die Haltbarkeit. Durch die Auswahl des richtigen Werkzeugs für das spezifische Material und die Betriebsbedingungen können die Lebensdauer der Werkzeuge erheblich verbessert werden.

Empfehlungen

● Für Materialien mit hoher Härte: Wenn Maschinen wie Edelstahl, Titanlegierungen oder hitzebeständige Superlegierungen aus Edelstahl, Wählen Sie Werkzeuge mit fortschrittlichen Beschichtungen wie Tialn (Titan-Aluminiumnitrid) oder DLC (diamantartiger Kohlenstoff) aus Stabilität.

●Für klebrige Materialien: Bei der Bearbeitung von Materialien wie Aluminium und Kupferlegierungen können Werkzeuge mit glatten Beschichtungen wie DLC die Materialhaftung verringern und so eine sauberere Schnittfläche und eine längere Werkzeuglebensdauer gewährleisten.

● Für die allgemeine Bearbeitung: HSS-Werkzeuge (Hochgeschwindigkeitsstahl) oder beschichtete Carbidwerkzeuge sind aufgrund ihrer Kostenwirksamkeit und Haltbarkeit zur Bearbeitung von Kohlenstoffstahl oder Gusseisen geeignet.

Tipps

Vermeiden Sie die Priorisierung der Härte vor Zähigkeit. Extrem harte Werkzeuge können in bestimmten Szenarien gut abschneiden, sind jedoch unter hohem Auswirkungsbedingungen anfälliger für das Abschneiden oder Brechen.

2. Optimieren Sie die Schnittparameter

Warum ist es wichtig

Schneidenparameter wie Schnittgeschwindigkeit, Vorschubgeschwindigkeit und Schnitttiefe beeinflussen sich auf die thermischen und mechanischen Lasten des Werkzeugs. Unsachgemäße Parametereinstellungen können zu übermäßigen Verschleiß, Überhitzung oder sogar Werkzeugausfall führen.

Empfehlungen

●Schnittgeschwindigkeit: Passen Sie die Schnittgeschwindigkeit je nach Material und Werkzeugtyp an. Reduzieren Sie bei härteren Materialien die Schnittgeschwindigkeit, um eine übermäßige Hitzeentwicklung zu vermeiden.

●Vorschubgeschwindigkeit: Verwenden Sie eine moderate Vorschubgeschwindigkeit, die eine übermäßige Werkzeugbelastung minimiert und gleichzeitig die Produktivität aufrechterhält. Eine Überlastung des Werkzeugs kann zu einem schnelleren Verschleiß führen.

●Schnitttiefe: Verwenden Sie beim Schruppen eine größere Schnitttiefe, um die Effizienz zu verbessern. Reduzieren Sie bei Schlichtarbeiten die Schnitttiefe, um die Schneidkante zu schützen.

Tipps

Beachten Sie die vom Hersteller empfohlenen Schnittparameter, da diese auf die spezifischen Material- und Werkzeugeigenschaften abgestimmt sind. Überwachen Sie kontinuierlich den Werkzeugverschleiß und passen Sie die Parameter nach Bedarf an.

3.. Verwenden Sie effektive Kühl- und Schmiersysteme

Warum ist es wichtig

Bei der Bearbeitung entstehende Hitze und Reibung sind die Hauptursachen für Werkzeugverschleiß. Ein wirksames Kühl- und Schmiersystem kann diese Faktoren erheblich reduzieren, die Standzeit des Werkzeugs verlängern und die Schneidleistung verbessern.

Empfehlungen

●Wählen Sie die richtige Schneidflüssigkeit aus: Wählen Sie Schneidflüssigkeiten basierend auf dem Bearbeitungsmaterial und dem Bearbeitungsprozess. Verwenden Sie beispielsweise Flüssigkeiten mit hoher Schmierfähigkeit für klebrige Materialien und Flüssigkeiten mit hoher Kühlwirkung für Hochgeschwindigkeitsschneiden.

● Kühltechniken optimieren: Verwenden Sie Hochdruckkühlungs- oder Nebelsprühsysteme, um eine ausreichende Kühlung an der Schneidkante sicherzustellen und die thermische Belastung zu reduzieren.

● Berücksichtigen Sie Trockenschneidungen: In bestimmten Anwendungen, beispielsweise bei Verwendung von DLC-beschichteten Werkzeugen, kann das Schneiden von Trockenflüssigkeiten die Notwendigkeit des Schneidens von Flüssigkeiten beseitigen und sowohl die Kosten als auch die Umweltauswirkungen verringern.

Tipps

Warten und ersetzen Sie die Schneidflüssigkeiten regelmäßig, um Verunreinigungen zu vermeiden, die die Kühl- und Schmierleistung beeinträchtigen könnten.

4. Führen Sie regelmäßige Werkzeuginspektion und Wartung durch

Warum ist es wichtig

Im Laufe der Zeit können Werkzeuge Verschleiß-, Splitter- oder Müdigkeitsrisse entwickeln, die, wenn sie nicht entdeckt sind, zu unerwartetem Werkzeugausfall führen und die Bearbeitungsqualität beeinträchtigen können. Eine regelmäßige Inspektion stellt sicher, dass potenzielle Probleme frühzeitig identifiziert werden.

Empfehlungen

●Inspizieren Sie den Werkzeugzustand: Verwenden Sie Mikroskope oder andere Inspektionsgeräte, um auf Risse, Kantenverschleiß oder Beschädigungen zu prüfen.

●Werkzeuge bei Bedarf nachschleifen: Werkzeuge, die zum Nachschleifen vorgesehen sind, sollten regelmäßig nachgeschärft werden, um die Schneidleistung wiederherzustellen und übermäßigen Verschleiß zu verhindern.

●Werkzeugnutzung verfolgen: Führen Sie detaillierte Aufzeichnungen über die Werkzeugnutzung, einschließlich Betriebsstunden und Materialtypen, um Verschleißmuster vorherzusagen und Austauschpläne festzulegen.

Tipps

Beauftragen Sie Profis mit dem Nachschleifen von Werkzeugen, um die richtige Kantengeometrie und optimale Leistung nach der Wartung sicherzustellen.

5. Optimieren Sie die Bearbeitungsumgebung und die Prozesse

Warum ist es wichtig

Die Stabilität der Bearbeitungsumgebung und die Genauigkeit von Prozessen beeinflussen die Werkzeugleistung direkt. Vibrationen, falsch ausgerichtete Werkzeuge oder schlechte Maschinenwartung können den Werkzeugverschleiß und -beschädigungen beschleunigen.

Empfehlungen

●Vibrationen minimieren: Sorgen Sie für die Stabilität der Werkzeugmaschine und verwenden Sie starre Spannsysteme, um Vibrationen während der Bearbeitung zu reduzieren.

●Aufrechterhaltung der Maschinengenauigkeit: Warten Sie die Maschine regelmäßig und konzentrieren Sie sich dabei auf die Spindelausrichtung und die Schmierung der Führungen, um Fehlausrichtungen zu vermeiden, die das Werkzeug belasten könnten.

●Bediener schulen: Schulen Sie die Bediener in der richtigen Werkzeughandhabung und Bearbeitungstechniken, um das Risiko von Schäden durch falsche Einstellungen oder unsachgemäße Werkzeugspannung zu verringern.

Tipps

Für hochpräzise Bearbeitungen sollten Sie die Verwendung von Antivibrationswerkzeugen oder fortschrittlichen Spannsystemen in Betracht ziehen, um optimale Schnittbedingungen sicherzustellen.

Zusätzliche Überlegungen

1. Materialauswahl ist wichtig: Passen Sie das Werkzeugmaterial und die Beschichtung immer an das Werkstückmaterial an, um eine optimale Leistung zu erzielen.

2.Überwachen Sie den Werkzeugverschleiß: Nutzen Sie Echtzeit-Überwachungssysteme, um den Werkzeugverschleiß zu verfolgen und so rechtzeitige Eingriffe zu ermöglichen.

3.PLAN für nachhaltige Verwendung: Verwenden Sie Tools, die zum Reglerieren oder Recycling entwickelt wurden, um die Gesamtkosten und Umweltauswirkungen zu senken.

Abschluss

Die Lebensdauer verlängernSchneidwerkzeugeerfordert einen ganzheitlichen Ansatz, der die richtige Werkzeugauswahl, optimierte Schnittparameter, effektive Kühlung und Schmierung, regelmäßige Wartung und eine gut verwaltete Bearbeitungsumgebung umfasst. Durch die Umsetzung dieser fünf praktischen Tipps können Hersteller eine bessere Werkzeugleistung erzielen, die Betriebskosten senken und eine gleichbleibende Bearbeitungsqualität aufrechterhalten.

Diese Praktiken sind für moderne Bearbeitungsvorgänge von wesentlicher Bedeutung, um sicherzustellen, dass Tools nicht nur länger dauern, sondern auch in jeder Anwendung eine Spitzenleistung liefern. Durch die Übernahme dieser Strategien können Sie den Wert Ihrer Schneidwerkzeuge maximieren und in einer wettbewerbsfähigen Fertigungslandschaft weiterentwickeln.

Über uns

Kontaktiere uns

Bereich B, Werkzeug- und Messinstrumentenhandelszentrum, Wenling City, Provinz Zhejiang, China 317599

Copyright © 2025 SaIKEINY Tools Co., Ltd. Alle Rechte vorbehalten.